Tin tức

Gang là gì

Gang là một trong những loại vật liệu có độ bền cao, khả năng chịu nhiệt tốt. Do đó, chúng được ứng dụng trong rất nhiều ngành công nghiệp khác nhau.

Vậy nên, ở bài viết này chúng tôi xin được cung cấp các thông tin hữu ích liên quan đến loại vật liệu này. Bao gồm cấu trúc hóa học, những ưu nhược điểm của gang cũng như cách bảo quản để sử dụng chất liệu này được lâu dài nhất.

Tìm hiểu về chất liệu gang

Gang có tên gọi tiếng anh là cast iron. Vật liệu này được sản xuất bằng cách nấu chảy hỗn hợp gồm các nguyên tố có chứa sắt, cacbon, kết hợp với các hợp kim khác bao gồm silic, mangan, photpho. Đây là dòng vật liệu được sử dụng phổ biến để sản xuất trong nhiều hệ thống khác nhau như máy móc, van công nghiệp, phụ kiện xây dựng, thiết bị dân sinh,…

Lịch sử hình thành và phát triển của gang

Cast iron là loại vật liệu được hình thành từ lâu đời. Những cổ vật bằng gang được phát hiện đầu tiên vào thế kỷ thứ V TCN tại Giang Tô Trung Quốc.

Đến thời kì Trung Cổ thì kỹ thuật luyện gang đã ngày được phát triển hơn ở Châu Âu đặc biệt trong ngành sản xuất vũ khí và công cụ. Đến thế kỷ XIV, sự ra đời của lò cao là một bước ngoặt quan trọng, cho phép gang được sản xuất với quy mô lớn và chi phí thấp.

Trong thời kỳ cách mạng công nghiệp, với khả năng dễ đúc, độ bền cao và giá thành rẻ, gang đã trở thành vật liệu quan trọng trong nhiều ngành công nghiệp như xây dựng, giao thông vận tải, sản xuất các thiết bị máy móc,…

Cho đến ngày nay, dù có rất nhiều các loại vật liệu khác ra đời nhưng gang vẫn giữ vững vị trí, tầm quan trọng của mình trong nhiều ngành nghề, lĩnh vực.

Quy trình chế tạo gang

Quá trình chế tạo gang được bắt đầu từ việc khai thác các quặng sắt ở các mỏ sắt trên thế giới. Quặng sắt sau khi được khai thác sẽ được loại bỏ các tạp chất và đưa vào lò cao để điều chế. Bên trong lò cao, quặng sắt sẽ được mix với than cốc và một số chất bổ trợ khác trước khi chúng được nung nóng ở nhiệt độ rất cao. Trong khi đốt nóng, chúng sẽ tạo ra các phản ứng hóa học, khiến các khoáng chất lẫn trong quặng sắt sẽ được chuyển hóa và tích tụ thành các phần tử mới.

Sau khi thành phẩm được hình thành trong lò cao, cast iron sẽ phải trải qua một quy trình xử lý và đúc thành các sản phẩm khác nhau, phù hợp với mục đích sử dụng. Việc này có thể bao gồm chảy gang vào khuôn đúc và để nguội. Khi đã nguội, chúng sẽ được gia công để tạo thành sản phẩm hoàn thiện.

Chúng ta có thể diễn giải quy trình này thông qua các bước cơ bản sau:

Bước 1: Chuẩn bị các nguyên vật liệu

Những nguyên vật liệu cần chuẩn bị bao gồm:

- Quặng sắt: các quặng sắt này có thể là hematit ( Fe2O3), magnetit (Fe3O4), limonit (FeO(OH).nH2O) và siderit (FeCO3). Sau khi được khai thác, chúng sẽ được nghiền nhỏ để loại bỏ tạp chất.

- Than cốc: đây là nhiên liệu được tạo ra bằng cách nung than đá ở nhiệt độ cao trong điều kiện yếm khí. Than cốc được sử dụng để tạo nhiệt, giúp khử quặng sắt thành gang.

- Chất trợ dung: dùng để tạo xỉ giúp loại bỏ tạp chất lẫn trong quặng sắt và giúp bảo vệ thành lò.

Bước 2: Luyện gang bên trong lò cao

- Nạp nhiên liệu: quặng sắt, than cốc và các chất trợ dung sẽ liên tục được nạp từ phía trên đỉnh lò xuống.

- Đốt nóng và khử quặng: chúng ta sẽ sử dụng không khí nóng để thổi từ dưới đáy lò lên, tạo ra phản ứng đốt cháy than cốc. Lúc đó, nhiệt độ trong lò sẽ tăng cao có thể lên đến 1800 độ C, đồng thời sinh ra khí CO. Khí CO giữ vai trò quan trọng trong việc khử quặng sắt thành sắt lỏng.

- Chất trợ dung sẽ tác dụng với các tạp chất có trong quặng sắt tạo thành xỉ lỏng, và được nổi lên trên bè mặt gang lỏng.

- Sau đó, gang lỏng và xỉ sẽ được lấy ra riêng biệt.

Bước 3: Xử lý gang lỏng

- Sau khi gang lỏng được lấy ra, chúng sẽ phải đem đi xử lý để giảm bớt hàm lượng lưu huỳnh – một nguyên tố gây hại, làm giảm đi tính chất đặc trưng của gang.

- Một số nguyên tố khác như silic, mangan cũng sẽ được thêm vào để điều chỉnh tỷ lệ, phù hợp với mục đích sử dụng và tạo thành nhiều loại gang khác nhau như gang xám, gang dẻo, gang cầu,…

Bước 4: Đúc gang

Có 2 phương pháp phổ biến để thực hiện đúc gang. Bao gồm:

- Đúc trực tiếp: gang lỏng sẽ được rót trực tiếp vào các khuôn để tạo ra thành phẩm với hình dáng mong muốn, phù hợp với mục đích sử dụng.

- Đúc liên tục: đây là phương pháp cho phép gang lỏng được rót vào một hệ thống khuôn liên tục, giúp tạo ra các phôi gang có tiết diện không đổi.

Bước 5: Thực hiện gia công

Các thành phẩm của gang sẽ được mang đi gia công bằng cách tiện, phay, bào hoặc cũng có thể gia công cơ khí để tạo ra sản phẩm hoàn chỉnh.

Bước 6: Xử lý bề mặt gang

Để giúp tăng tính thẩm mỹ, kéo dài tuổi thọ cho thiết bị, chúng sẽ được mang đi sơn, mạ, phủ,…

Trên đây là quy trình để chế tạo ra gang. Tuy nhiên, còn tùy vào từng loại gang, cũng như yêu cầu sử dụng mà chúng có thể có những thay đổi, điều chỉnh cho phù hợp.

Những thành phần cấu tạo nên gang

Gang được cấu tạo chủ yếu bởi sắt (Fe) và cacbon (C). Ngoài ra, chúng còn được kết hợp với một số các nguyên tố hóa học khác như silic (Si), mangan (Mn), lưu huỳnh (S), photpho (P).

Trong đó, hàm lượng cacbon thường dao động từ 2-4% và giúp cho vật liệu này dễ dàng thực hiện gia công, đúc hình. Ngoài ra, thì các nguyên tố khác cũng đóng vai trò quan trọng trong việc tạo nên tính chất của gang bao gồm độ bền, khả năng chịu va đập tốt, chống ăn mòn.

Các loại gang phổ biến hiện nay

Như đã tìm hiểu ở trên thì gang được tạo thành bởi rất nhiều các nguyên tố khác nhau. Trong quá trình sản xuất, chúng có thể thay đổi hàm lượng, tỉ lệ để phù hợp với mục đích sử dụng. Từ đó, chủng loại của gang cũng trở nên phong phú va đa dạng hơn.

Gang xám (Gray cast iron)

Trong gang xám, hàm lượng cacbon tương đối thấp chỉ dưới 2%. Đồng thời chúng cũng chứa các nguyên tố khác như silic, mangan, nickel, chrome và molypden.

Đặc điểm của gang xám:

- Bên trong gray cast iron có chứa graphit dạng tấm mỏng. Do đó, chúng có tính chảy loãng cao, dễ dàng đổ vào khuôn và ít bị rỗ khí. Nhờ vậy quá trình đúc được thực hiện dễ dàng và tiết kiệm chi phí hơn.

- Vật liệu này có khả năng giảm chấn tốt nên sẽ phù hợp với các hệ thống cần giảm rung lắc khi hoạt động.

- Về độ bền kéo và độ cứng thì gang xám không được đánh giá cao như gang cầu và gang dẻo.

- Dễ dàng thực hiện gia công.

- Khả năng chịu ăn mòn tốt.

- Dễ bị rạn nứt, giãn nở khi phải làm việc, chịu đựng nhiệt độ cao.

Gang cầu (Ductile iron)

Với cấu trúc graphit dạng hình cầu nhỏ, phân bổ đồng đều trong nền kim loại, ductile iron sở hữu nhiều ưu điểm nổi bật như:

- Độ cứng, độ bền kéo và mức độ dẻo dai được đánh giá cao.

- Khả năng chống lại sự va đạp và rung động tốt.

- Có tính chất chống mài mòn.

- Dễ dàng thực hiện gia công đúc khối.

Tuy nhiên trong môi trường nhiễm mặn thì gang cầu dễ bị nứt do lực kéo.

Gang dẻo (Malleable iron)

Đặc điểm của gang dẻo:

- Độ bền kéo và độ dẻo dai có thể tương đương với một số loại thép cacbon.

- Khả năng chịu sự va đập tốt giảm tình trạng nứt gãy.

- Có thể chịu được nhiệt độ cao và chống ăn mòn tốt.

Bên cạnh những ưu điểm trên thì Malleable iron có thể bị rò rỉ trong môi trường axit, kiềm và cần phải được bảo dưỡng thường xuyên, đúng cách để đảm bảo hiệu quả hoạt động.

Gang trắng (White cast iron)

Vật liệu này được tạo ra bằng cách hòa tan và khử oxy sắt có trong quặng sắt khi thực hiện đốt nóng ở lò cao. Không chỉ có vậy, white cast iron có chứa một hàm lượng lớn Fe3C – hợp chất cứng và giòn. Do đó, chúng cũng giúp cho vật liệu này có độ cứng cao nhưng lại bị giòn và dễ gãy. Điều này khiến cho việc thực hiện gia công cũng trở nên khó khăn hơn.

Tính chất nổi bật của cast iron

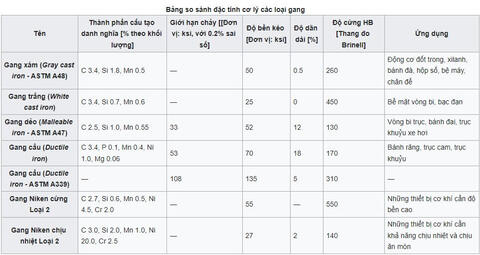

Dưới đây sẽ là bảng thống kê giúp bạn có thể hiểu rõ hơn về tính chất của cast iron:

>>> Ngoài ra, bạn cũng có thể tham khảo thêm về tính chất của gang tại đây: https://vancongnghiepht.com/tinh-chat-cua-gang.html

Những ưu nhược điểm của cast iron

Mặc dù là loại vật liệu được sử dụng phổ biến hiện nay nhưng cast iron vẫn có những ưu nhược điểm riêng mà không phải ai cũng biết. Việc hiểu được những điểm nổi bật và hạn chế này sẽ giúp bạn sử dụng chúng một cách hiệu quả, tối ưu hóa được khả năng làm việc.

Ưu điểm của cast iron

Loại vật liệu này sở hữu nhiều ưu điểm nổi trội như:

- Có độ bền cao và khả năng chịu nhiệt tương đối tốt.

- Có thể chống ăn mòn và sự oxy hóa.

- Là dòng vật liệu có thể dẫn điện và dẫn nhiệt tốt.

- Dễ dàng thực hiện gia công, uốn nắn, đúc thành nhiều hình dạng khác nhau, đáp ứng được các mục đích, yêu cầu sử dụng.

- Giá thành rẻ nên sẽ là sự lựa chọn hoàn hảo trong nhiều ứng dụng.

Nhược điểm của cast iron

Mặc dù có nhiều ưu điểm nổi bật như vậy nhưng cast iron vẫn tồn tại một vài hạn chế như:

- Có thể bị nứt vỡ khi phải chịu tác động mạnh.

- Là một trong những dòng vật liệu khó thực hiện tái chế.

- Trọng lượng tương đối nặng.

Ứng dụng của gang

Với những tính năng, ưu điểm nổi bật như vậy, gang được đưa vào ứng dụng trong rất nhiều lĩnh vực. Bao gồm:

- Ngành sản xuất ô tô và xe tải: cast iron được sử dụng để chế tạo các phụ kiện như khung xe, động cơ, hộp số và hệ thống treo,…

- Hệ thống đường ray, đường sắt: vật liệu này được dùng để làm cầu, ray, bánh xe hay hệ thống treo,…

- Lĩnh vực xây dựng: được sử dụng để làm cột, tấm lợp,…trong các công trình xây dựng.

- Sản xuất các thiết bị dân dụng như chảo, vỉ nướng, bồn rửa chén, chậu,…

- Ngành van công nghiệp: dùng để sản xuất, thiết kế ra các dòng van công nghiệp như van bướm, van bi, van cầu, van cổng,…

- Cast iron được dùng để chế tạo các phụ kiện đường ống như mặt bích, cút tê, măng sông,…

Cách bảo quản vật liệu cast iron

Để có thể sử dụng các thiết bị, sản phẩm từ gang được lâu dài, tiết kiệm chi phí bảo dưỡng thì bạn có thể tham khảo một số phương pháp dưới đây:

- Sơn phủ: đây là một trong những phương pháp dễ thực hiện và ứng dụng nhiều hiện nay. Thông thường, người ta hay sử dụng một lớp sơn epoxy. Việc này giúp ngăn chặn sự oxy hóa và gỉ sét đồng thời giúp kéo dài tuổi thọ cho thiết bị hơn.

- Bảo quản trong môi trường khô ráo, thoáng mát: Việc này giúp hạn chế sự tiếp xúc của vật liệu với môi trường nước, giúp hạn chế tình trạng oxy hóa.

- Sử dụng dầu bảo quản: Việc này giúp bảo vệ bề mặt của cast iron không bị rỉ sét.

- Cần thường xuyên kiểm tra: Như vậy mới có thể phát hiện ra các vấn đề hỏng hóc một cách nhanh chóng. Từ đó kịp thời có biện pháp phương án xử lý, ngăn chặn các tình trạng như mài mòn, oxy hóa, rỉ sét xảy ra.